材料测试的结果是否科学正确不仅仅取决于试验方法和设备,还有了解被测材料的特性从而选择符合正确的工装夹具同样至关重要。

Q:为什么新材料需要测试?

A:航空航天工业和汽车行业持续推动轻量型钢材,高强铝材以及复合材料的发展。这些行业中需要确定这些材料的特性时,需要精确材料试验机得到的测试结果。有些材料试验机的测量精度高达毫牛(mN)或微米(μm)。

尽管材料试验机是测试中最重要的组成部分,但试验工装夹具也是十分重要的。不管是看似简单的压盘还是液压拉伸夹具,工装夹具都是材料测试的关键组成部分,而且每种类型的试验都不尽相同。

一、拉伸

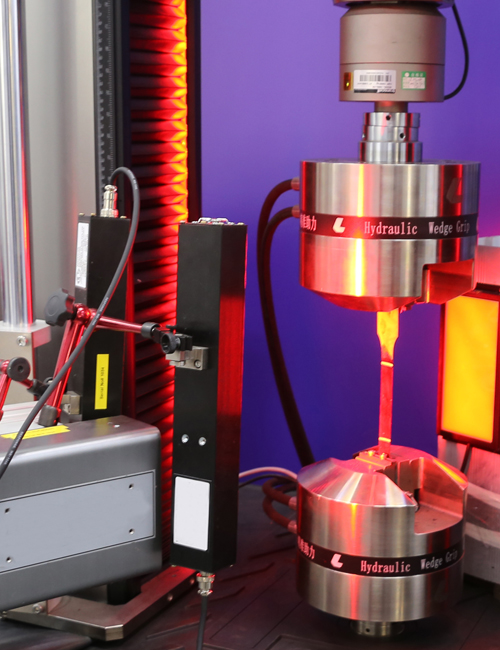

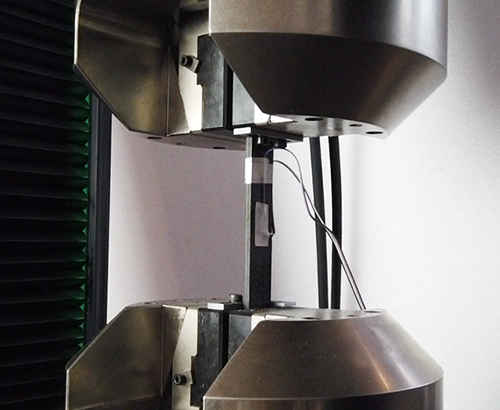

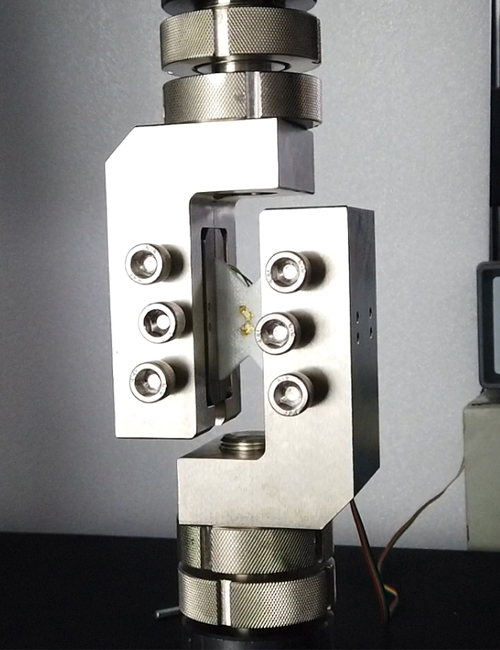

拉伸夹具是材料测试中最常见的夹具类型之一。试验目的很简单:就是将样品固定在设备上,以便进行拉伸测试。尽管基本目的一致,但市场上有各种各样具有不同夹持方法,不同对中能力和适合不同温度范围的夹具。

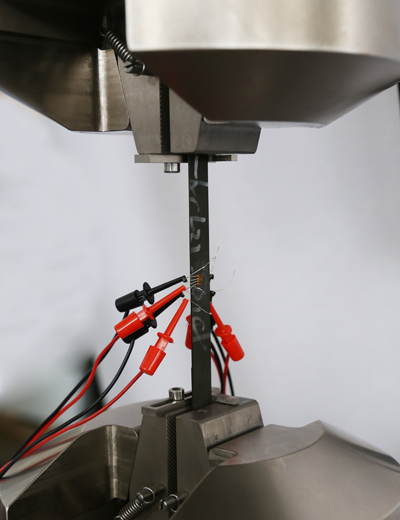

对复合材料进行测试时,各向异性的特性使碳纤维层压板对弯曲度和试样对中性极为敏感。为了消除弯曲度的影响,制造厂商通常使用对中环来确保在测试过程中以纯张力拉伸试样。将配有应变片的试样放入测试系统中,并拉伸至特定的负载,通过试样的不同侧面上测得的应变来评估加载链是否对中。接着,在软件的指导下调整对中环,以使应变差异最小化,从而使系统加载链对中度满足试验需求。

Tips:

1.试样对中装置:许多夹具提供固定的物理挡块,从而提高操作人员在放置试样时的可重复性。这也可以确保当试样放入夹具时可以平行于加载链轴线。

2.夹具主体的对称性:不对称的夹具在测试过程中可能会在偏斜的方向上弹性拉伸,从而使样品弯曲。

3.作动机构:如果选择手动操作的夹具,则在夹紧试样时夹具不能转动,否则会在测试过程中引起扭曲。液压夹具解决方案可提供可重复的夹紧效果以及可调节的夹持力,从而在减少试样打滑现象的同时避免破坏复合材料试样。

二、压缩

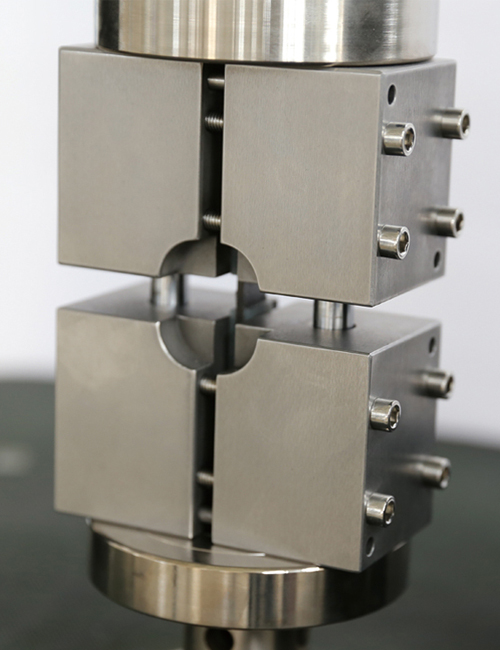

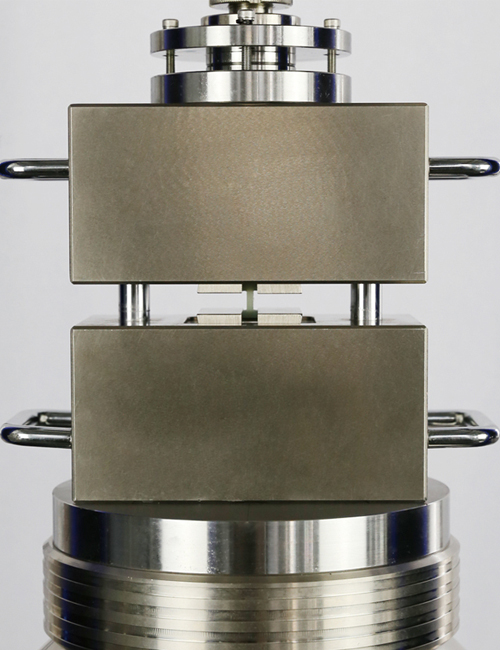

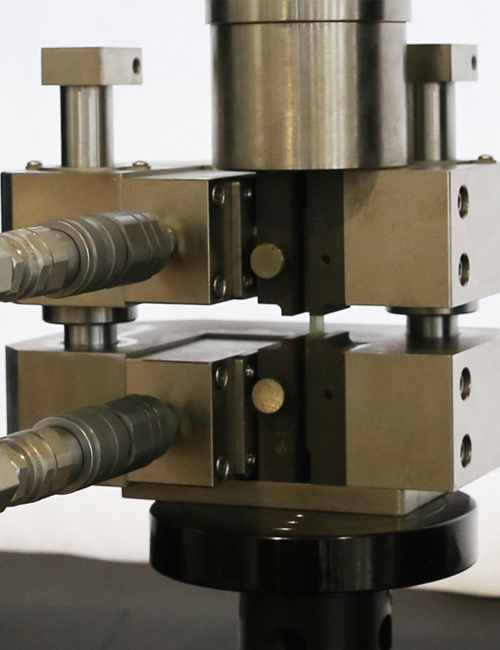

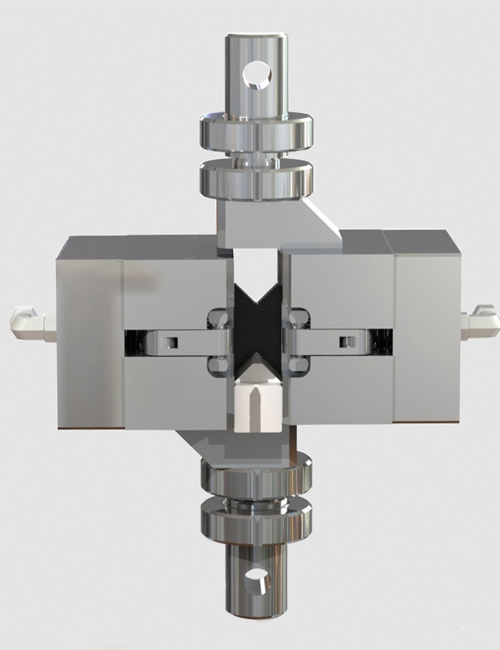

压缩工装可以模拟材料在各种应用中所承受的加载模式。与各向同性的金属不同,复合材料的性能在不同的受力状态下可能会发生巨大的变化。事实证明,由于层压板弯曲时产生层与层之间的薄弱点,复合层压板的压缩测试就特别困难。除非正确支撑,否则这些薄弱点会导致层压板弯曲。可以考虑采用ASTM D695,ISO 14126方法2的端部加载,设计固定装置沿层压板长度方向支撑试样,以防止试样在压缩过程中弯曲。

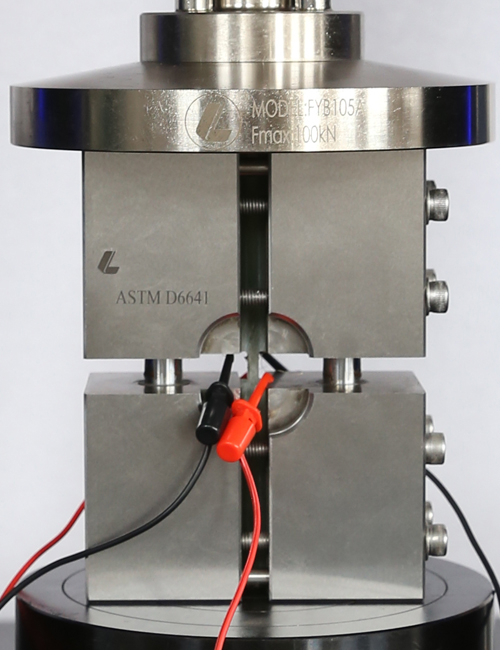

不同的工装组合了不同类型的加载模式。例如,ASTM D6641是剪切加载和端部加载结合的复合加载。这些固定工装通常沿层压板样品的一部分长度支撑层压板样品,从而允许剪切应力累积在样品的中心位置。

三、剪切

复合层压板结构中碳纤维编织层的层间强度较弱,其大部分强度取决于结构中使用的环氧树脂的强度。可以考虑使用各种固定工装来确定粘结强度以及编织层本身的剪切强度。

层间剪切强度(ASTMD2344,ISO 14130)通常在装有导向的弯曲工装下进行测试,而复合结构之间的层测试则通过其他工装,例如夹层结构平面拉伸夹具(ASTM C297)和滚筒剥离夹具(ASTM D1781)。所有这些配置旨在表征当平面外力施加在组件上时复合材料的强度。剪切装置在V型缺口剪切测试(ASTMD5379,ASTM D7078)中也用于测量面内特性。

四、冲击

与航空航天和汽车行业应用中使用的其他材料不同,复合材料结构通常不具有塑性变形的能力。

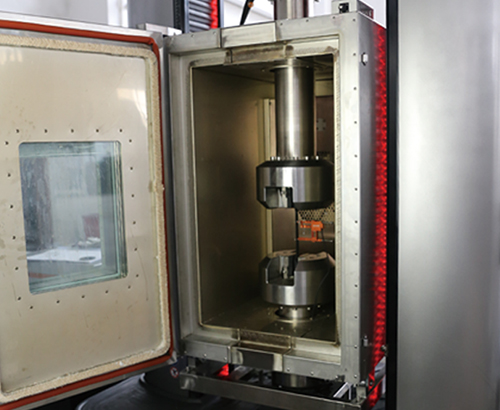

冲击后压缩(ASTMD7137)满足了复合材料在层间损坏后的残余强度。初始冲击测试通常是使用装有防反弹装置的落锤冲击试验机进行。

复合材料工装夹具在测试中起着十分重要的作用,如果选择不正确的工装夹具,那么测试的结果将变得毫无意义。除了以上常见工装夹具外,航空航天行业和汽车行业还使用了无数其他工装夹具,以确保满足相关的试验标准和测试规范。力试能够提供适用于许多不同要求测试的解决方案:楔形夹具、液压夹具、压缩试验工装、弯曲试验工装和剪切试验工装等均能满足相关的试验标准。